化学工程中,反应器设计及选型是整个生产流程中的关键环节。它直接影响到产品的质量、成本和环境影响。在实际操作中,我们需要综合考虑多种因素,如反应物性质、反应条件、产品需求以及设备可靠性等。

反应器设计及选型的基本原则

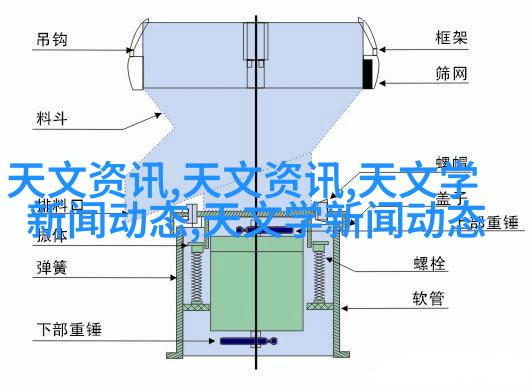

选择合适的反应类型:根据不同的化学反应,可以采用不同的反应类型,比如batch reactor(一次性装料)、continuous stirred tank reactor(连续搅拌罐式)或plug flow reactor(管状流动)。每种类型都有其优缺点,例如batch reactor更适合小批量、高精度要求的产品,而连续搅拌罐式则能实现稳定的产量。

考虑温度控制:温度对许多化学过程至关重要,因此在选择和设计反向器时,确保能够有效地控制温度。常见的是使用热交换器或者冷却塔来调节温度。

安全性考量:在进行反应器设计及选型时,还要充分考虑安全因素,如爆炸风险、腐蚀问题等,以避免事故发生。例如,在进行高压或高温下的氧化还原反应时,可能需要特殊材料和防护措施。

案例分析

示例一:制药行业中的反转酶法

在制药行业中,一些生物技术产品通过反转酶法生产,这涉及到多个步骤,其中包括蛋白质提取、纯化和改造。此过程通常采用连续搅拌罐式作为主要的混合装置,因为它可以提供良好的混匀效果,并且易于控制操作条件以获得高品质蛋白质。

示例二:石油加工中的催化裂解

石油加工厂中常用的催化裂解技术用于将重烃转变为轻烃。这一过程通常在固定床催化剂上进行,以确保最佳的触媒活性和长期稳定性能。在此过程中,对于固体触媒来说,其粒径大小对流动模式有显著影响,因此需要精确计算以达到最佳效率。

示例三:食品添加剂制造中的乳酸发酵

乳酸是一种广泛应用于食品工业中的成分,它可以通过微生物发酵方法生产。对于这种过程,可以采用容积式厄勒密特号法(CSTR)的reactor,因为它能提供均匀的初始条件,并且容易实现自动控制系统以维持恒定的pH值和温控状态,从而保证最终产品质量的一致性。

结论

总之,正确地选择并设计反向器是提高工艺效率与降低运营成本的一个关键方面。在做出决定之前,我们应该全面评估所有相关参数,并利用先进工具如仿真软件来预测不同方案下可能出现的问题。此外,不断学习新的技术创新也将帮助我们更好地应对未来的挑战,为不断发展而努力。