在现代医疗器械行业,药包材的质量直接关系到患者的健康和生命安全。因此,药包材制造设备的设计、生产和使用过程必须严格按照相关法规和标准进行,以确保最终产品的安全性和有效性。本文将探讨在医疗器械生产中,如何通过药包材制造设备实施有效的质量控制策略。

药包材制造设备概述

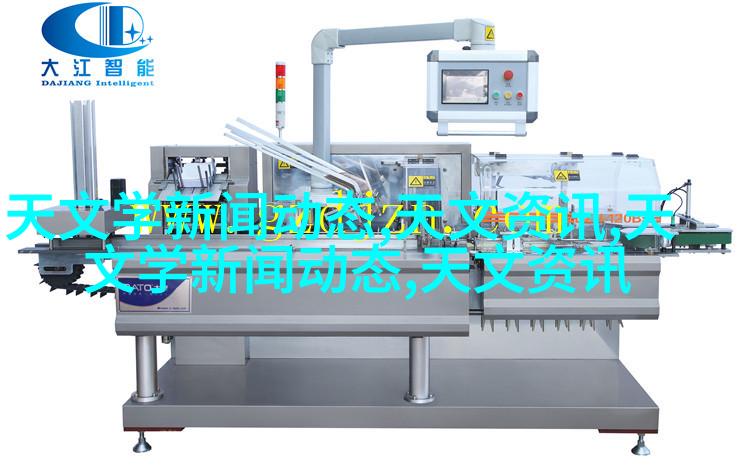

药包材是指用于储存、保护或传递医用制剂的一种材料,如塑料瓶、膜袋等。由于这些材料接触的是活体组织或体液,因此要求其具有良好的生物相容性、高纯度以及适当的机械性能。为了满足这些需求,一些特殊设计和加工技术被应用于药包材制造设备上,这些技术包括热成型、冷成型、注射成型等。

质量控制中的关键因素

原材料选择:原材料是影响最终产品性能的一个重要因素。在选择原材料时,需要考虑其化学稳定性、物理特性以及与人体接触安全性的问题。

工艺流程:从原料采购到成品检验,每一个环节都可能对最终产品产生影响,因此工艺流程必须得到精细化管理。

检测方法:为了确保每一批次产品符合标准要求,需要建立一套科学合理的检测体系。这包括物理测试(如压力测试)、化学分析(如重金属含量检测)以及生物学评估(如细胞毒性测试)。

人员培训:操作人员对于正确使用并维护药包材制造设备至关重要,因此他们必须接受专业培训,并持续更新知识以应对新技术、新法规。

实施质量控制策略

设计阶段

在设计初期,就要考虑到所有可能发生的问题,从而减少后续修改成本。

应用仿真软件模拟整个生产过程,以预测潜在问题并优化设计方案。

生产阶段

制定详细的操作手册,并进行系统培训,对所有操作员进行认证。

实行先进先出制度,将不合格物资及时隔离处理,不得混入合格库存中。

对关键部件采用标签编码追溯系统,便于快速回溯分析故障原因。

检验阶段

建立严格的人机分离环境,为高风险实验提供独立空间避免交叉污染。

定期校准检测仪器保证数据准确无误;同时也要定期对检测方法进行验证以保持效能。

后销售服务

提供完善的手册指导用户正确安装调试,以及日常维护保养程序。

建立客户反馈机制,让消费者能够提出任何疑问或者发现的问题,使公司能够及时做出改进措施。

结论

实施有效质量控制策略对于保障医疗器械生产中的薬物製備裝置运转可靠至关重要。通过合理规划从源头到末端各个环节,可以最大程度地降低错误率提高效率。此外,由于法律法规不断更新升级,加强与监管部门沟通合作,也是推动行业发展不可或缺的一部分。在未来的工作中,我们将继续研究新的技术创新方案,以提升藥物製備裝置整体水平,更好地为患者提供更安全更可靠的地道疗救方式。