仪器仪表内容是科学研究、技术开发和生产质量控制等领域不可或缺的一部分。它们不仅能够准确地测量物理量,而且在实验室、生产线上扮演着至关重要的角色。然而,随着时间的推移和使用频率增加,仪器仪表可能会出现各种问题,其中之一就是误差。在这个问题面前,我们需要了解常见的误差来源,以及如何去识别并解决它们。

首先,我们需要明确什么是误差。简单来说,误差是指实际测量值与真实值之间的偏离。这可以分为系统性错误和随机错误两大类。系统性错误通常源于设备自身的问题,比如校准不当或者维护不善,而随机错误则更多地与测量操作有关,如操作人员的手动记录精度不足。

接下来,让我们来探讨一些常见的误差来源:

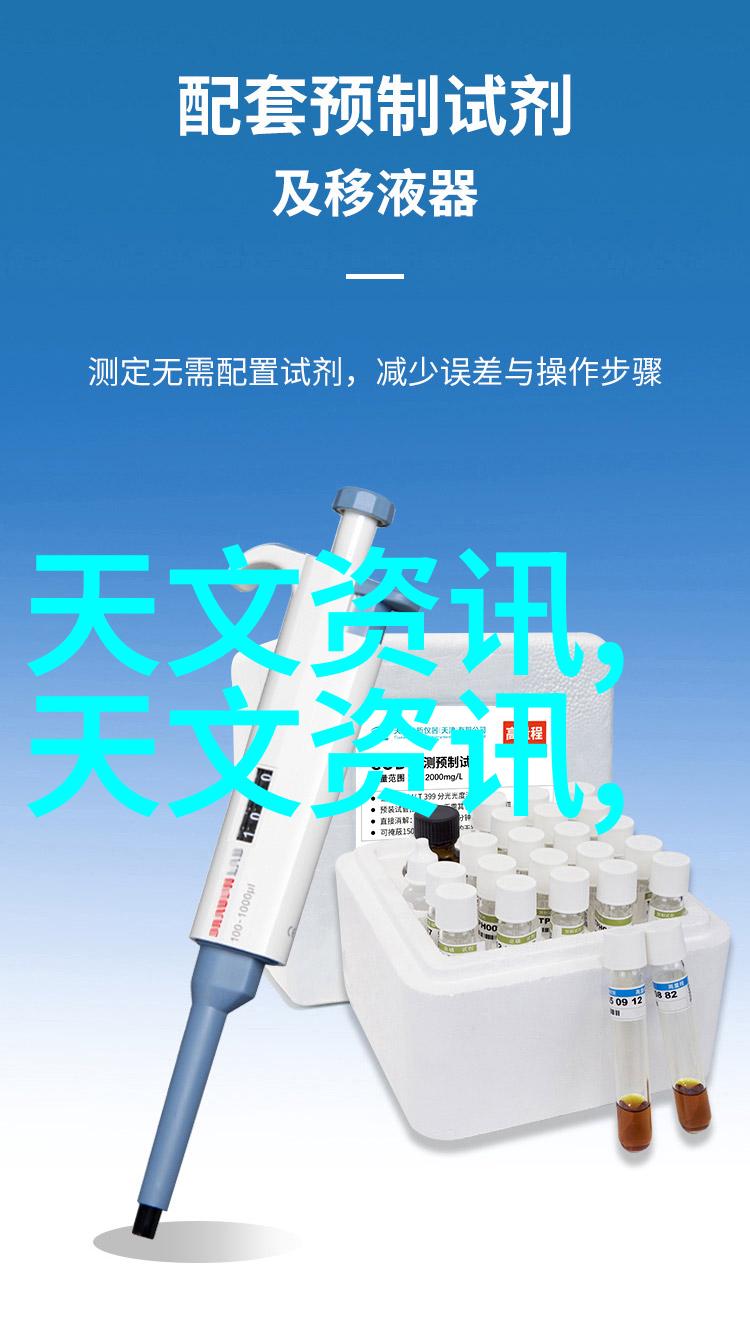

校准不当:这是最为普遍的一种原因。当一个新的仪器被安装到现场时,它必须经过适当的校准才能保证其精度。如果校准工作没有按照制造商提供的标准进行,那么即使设备本身良好,也难免会产生重大偏离。

环境因素:温度变化、大气压力变化以及湿度都会影响某些类型的计量结果。如果未能妥善隔绝这些因素,就可能导致读数偏离真实值。

人为因素:操作员是否熟练掌握操作手册中的步骤,对结果有很大的影响。此外,如果多位不同的人参与了同一项测试,他们可能因为不同的理解而得到不同的结果,这也是一个潜在的问题。

维护疏忽:任何复杂设备都需要定期检查和保养。不管是清洁、更换过滤网还是更新软件,都有助于保持最佳性能。但如果这项任务被忽视,则很快就会造成严重后果。

硬件故障:虽然现代设备设计得非常耐用,但仍然有可能发生机械故障或电子元件损坏,这些都是直接威胁到精度的问题,并且往往是在你完全预料不到的时候突然发生。

软件问题:对于那些依赖计算机程序进行数据分析或自动化控制的大型装置来说,不稳定的软件是一个巨大的风险。一旦算法出错或者代码bug导致输出异常,都会对最终结果产生极大的影响。

要有效地处理这些问题,我们需要采取一系列措施:

对所有新购置之设备进行彻底验证,以确认它符合所需标准。

定期对所有已部署之工具执行维护计划,包括但不限于清洁、润滑及零件替换。

提供持续培训以提高操作员技能,使他们能够正确运用各类设备。

设立内部质量控制程序,以便监控数据收集过程中出现的问题,并迅速采取行动修正。

确保所有人员都明白其责任,并鼓励报告任何疑似存在的问题。

在必要时寻求专业帮助,比如从制造商那里获取支持,或聘请第三方机构来进行独立验证测试。

总之,尽管存在诸多挑战,但通过合理规划管理我们可以最大程度地减少来自仪器仪表内容上的失誤,从而保障整个项目成功完成。这要求每个人都要高度警觉,不断学习并改进自己的技能,同时不断提升团队整体水平。在未来科技日新月异的情况下,我们也应该积极追踪最新技术发展,以此进一步优化我们的检测流程,从而提高效率并降低成本。